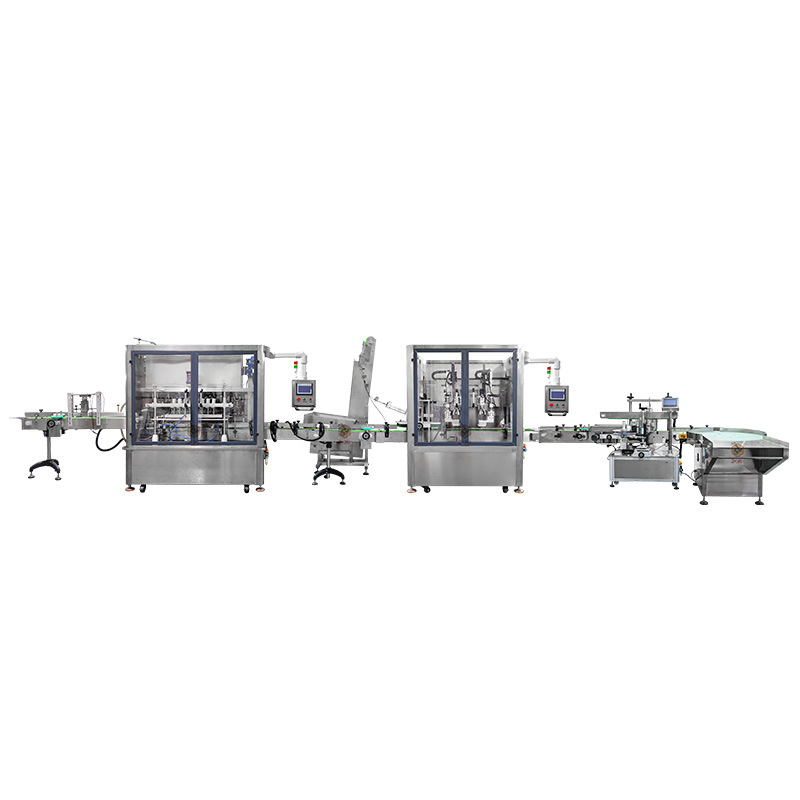

全自動(dòng)日化瓶裝生產(chǎn)線是現(xiàn)代工業(yè)生產(chǎn)中不可或缺的關(guān)鍵設(shè)備,,廣泛應(yīng)用于洗發(fā)水,、沐浴露,、洗手液等液體日化產(chǎn)品的灌裝,、封蓋,、貼標(biāo)及包裝環(huán)節(jié),。其高度自動(dòng)化、精準(zhǔn)化和高效化的特點(diǎn),,大幅提升了生產(chǎn)效率和產(chǎn)品質(zhì)量,,降低了人力成本。以下將從設(shè)備組成和功能原理兩方面深入解析這一系統(tǒng)的核心技術(shù),。

一,、設(shè)備組成:模塊化協(xié)同的精密體系

全自動(dòng)日化瓶裝生產(chǎn)線通常由多個(gè)功能模塊組成,各模塊通過(guò)傳送帶或機(jī)械臂聯(lián)動(dòng),,形成完整的生產(chǎn)流水線,。核心設(shè)備包括:

1. 空瓶處理系統(tǒng)

包含理瓶機(jī)和輸送帶。理瓶機(jī)通過(guò)振動(dòng)盤(pán)或機(jī)械手將雜亂堆放的塑料瓶自動(dòng)排列成統(tǒng)一方向,,輸送帶采用變頻調(diào)速技術(shù),,確保瓶子平穩(wěn)進(jìn)入灌裝工位。部分高端生產(chǎn)線還配備視覺(jué)檢測(cè)系統(tǒng),,可自動(dòng)剔除破損或變形的空瓶,。

2. 灌裝系統(tǒng)

核心部件為定量灌裝機(jī),根據(jù)日化產(chǎn)品特性分為重力灌裝,、壓力灌裝和活塞泵灌裝三種類型,。例如,高粘度沐浴露多采用伺服電機(jī)驅(qū)動(dòng)的活塞泵,,精度可達(dá)±0.5%,;而低粘度洗手液則常用流量計(jì)控制的電磁閥灌裝。灌裝頭數(shù)量從4頭到32頭不等,,滿足不同產(chǎn)能需求。

3. 封蓋系統(tǒng)

由旋蓋機(jī),、壓蓋機(jī)或鋁箔封口機(jī)組成,。旋蓋機(jī)通過(guò)扭矩傳感器控制瓶蓋松緊度,避免漏液或過(guò)度鎖緊,;壓蓋機(jī)則適用于泵頭,、噴霧嘴等特殊蓋型。部分產(chǎn)線集成蓋消毒模塊,,采用紫外線或臭氧殺菌技術(shù),。

4. 貼標(biāo)與噴碼系統(tǒng)

采用伺服驅(qū)動(dòng)的貼標(biāo)機(jī)可適應(yīng)圓瓶、方瓶等多種瓶型,,定位精度達(dá)±0.2mm,。熱轉(zhuǎn)印噴碼機(jī)可在瓶身打印批次號(hào),、保質(zhì)期等信息,部分設(shè)備支持二維碼動(dòng)態(tài)噴印,,實(shí)現(xiàn)產(chǎn)品溯源,。

5. 后道包裝系統(tǒng)

包括自動(dòng)裝箱機(jī)、膜包機(jī)和碼垛機(jī)器人,。裝箱機(jī)通過(guò)視覺(jué)定位將瓶裝產(chǎn)品裝入紙箱,;熱收縮膜包裝機(jī)則用PE膜包裹整組產(chǎn)品;六軸碼垛機(jī)器人最高可處理2噸/小時(shí)的堆垛任務(wù),。

6. 中央控制系統(tǒng)

PLC(可編程邏輯控制器)與工業(yè)電腦組成控制中樞,,通過(guò)PROFINET或EtherCAT總線協(xié)議協(xié)調(diào)各模塊運(yùn)行。人機(jī)界面(HMI)支持參數(shù)設(shè)置,、故障報(bào)警和生產(chǎn)數(shù)據(jù)統(tǒng)計(jì),,部分系統(tǒng)已接入工業(yè)互聯(lián)網(wǎng)平臺(tái)實(shí)現(xiàn)遠(yuǎn)程監(jiān)控。

二,、功能原理:機(jī)電一體化的技術(shù)融合

全自動(dòng)生產(chǎn)線的運(yùn)作原理基于精密機(jī)械設(shè)計(jì),、傳感器技術(shù)和智能控制的深度融合,主要技術(shù)原理包括:

1. 高精度計(jì)量技術(shù)

灌裝環(huán)節(jié)采用質(zhì)量流量計(jì)或伺服閉環(huán)控制,。以科里奧利質(zhì)量流量計(jì)為例,,通過(guò)測(cè)量流體流經(jīng)振動(dòng)管時(shí)的相位差計(jì)算質(zhì)量流量,不受溫度,、粘度影響,,誤差小于0.2%。對(duì)于泡沫型產(chǎn)品,,部分設(shè)備配備消泡探頭,,確保灌裝量穩(wěn)定。

2. 自適應(yīng)定位技術(shù)

貼標(biāo)和封蓋工位采用CCD視覺(jué)定位系統(tǒng),。攝像頭捕捉瓶身位置后,,通過(guò)圖像處理算法計(jì)算偏移量,驅(qū)動(dòng)伺服電機(jī)實(shí)時(shí)調(diào)整機(jī)械手軌跡,。例如,,某品牌貼標(biāo)機(jī)的視覺(jué)系統(tǒng)每秒可處理200幀圖像,定位響應(yīng)時(shí)間僅8ms,。

3. 柔性化生產(chǎn)設(shè)計(jì)

通過(guò)快換結(jié)構(gòu)實(shí)現(xiàn)多品種生產(chǎn),。如灌裝頭的模塊化設(shè)計(jì)可在10分鐘內(nèi)完成規(guī)格更換;輸送帶寬度通過(guò)電動(dòng)推桿無(wú)級(jí)調(diào)節(jié),,適應(yīng)200ml-1000ml不同瓶型,。部分生產(chǎn)線配備RFID系統(tǒng),自動(dòng)識(shí)別產(chǎn)品類型并切換工藝參數(shù),。

4. 節(jié)能與清潔技術(shù)

灌裝系統(tǒng)采用無(wú)滴漏設(shè)計(jì),,灌裝閥內(nèi)襯聚四氟乙烯材料,,殘留量小于0.1ml。壓縮空氣回路配備壓力調(diào)節(jié)閥,,能耗降低15%,。CIP(原位清洗)系統(tǒng)通過(guò)三維旋轉(zhuǎn)噴頭自動(dòng)清洗管道,符合GMP認(rèn)證要求,。

5. 故障自診斷技術(shù)

基于振動(dòng)分析和電流監(jiān)測(cè)的預(yù)測(cè)性維護(hù)系統(tǒng),。例如,通過(guò)監(jiān)測(cè)旋蓋電機(jī)的電流波動(dòng)可判斷螺紋異常,;紅外傳感器實(shí)時(shí)檢測(cè)灌裝液位,,缺瓶時(shí)自動(dòng)停止灌裝。大數(shù)據(jù)平臺(tái)積累的故障案例庫(kù)可實(shí)現(xiàn)90%以上常見(jiàn)問(wèn)題的自動(dòng)診斷,。

三,、技術(shù)演進(jìn)與行業(yè)趨勢(shì)

當(dāng)前日化瓶裝生產(chǎn)線正朝著智能化、綠色化方向發(fā)展,。某國(guó)際品牌最新推出的第五代生產(chǎn)線集成了數(shù)字孿生技術(shù),,可在虛擬環(huán)境中模擬生產(chǎn)全過(guò)程;國(guó)內(nèi)企業(yè)研發(fā)的磁懸浮灌裝系統(tǒng),,將傳統(tǒng)機(jī)械傳動(dòng)改為電磁驅(qū)動(dòng),,能耗降低40%。此外,,模塊化設(shè)計(jì)使單條生產(chǎn)線可兼容30種以上產(chǎn)品,,換產(chǎn)時(shí)間縮短至5分鐘,充分滿足個(gè)性化定制需求,。

在可持續(xù)發(fā)展方面,,生物降解材料瓶身的生產(chǎn)線改造成為新熱點(diǎn)。某歐洲設(shè)備商開(kāi)發(fā)的"零污染"灌裝系統(tǒng),,采用食品級(jí)潤(rùn)滑劑和回收水循環(huán)裝置,,每年可減少3噸化學(xué)廢棄物。隨著AI視覺(jué)檢測(cè)精度的提升,,產(chǎn)品不良率已從傳統(tǒng)生產(chǎn)線的0.5%降至0.02%以下,。

從技術(shù)細(xì)節(jié)到系統(tǒng)集成,全自動(dòng)日化瓶裝生產(chǎn)線體現(xiàn)了現(xiàn)代工業(yè)裝備的頂尖水平,。其技術(shù)革新不僅推動(dòng)日化行業(yè)提質(zhì)增效,,更為食品,、醫(yī)藥等領(lǐng)域的包裝自動(dòng)化提供了重要參考,。未來(lái)隨著5G和邊緣計(jì)算技術(shù)的普及,生產(chǎn)線將實(shí)現(xiàn)更高級(jí)別的自主決策能力,,進(jìn)一步重塑制造業(yè)的競(jìng)爭(zhēng)格局,。

客服1

客服1